La válvula CSP de EE.UU. optimiza las centrales más calientes

Las nuevas válvulas de control de flujo mejorarán la distribución de calor y minimizarán los riesgos en las conexiones críticas, con lo que posibilitarán temperaturas más elevadas de la CSP y una mayor eficiencia en la conversión de energía, según dijo el grupo de investigación de Sandia National Laboratories a Reuters Events.

Related Articles

Las nuevas válvulas de control de flujo que está desarrollando un grupo de investigadores de EE.UU. podrían ayudar a los promotores de CSP a cumplir con los ambiciosos objetivos de reducción de costes.

Sandia National Laboratories se ha asociado con el grupo global de ingeniería de válvulas y bombas Flowserve y con el promotor de energía nuclear Kairos Power a fin de desarrollar válvulas que soporten temperaturas mucho más elevadas que los diseños actuales. Las válvulas alimentan un medio de transferencia de calor (HTM) —por lo general sales fundidas— desde el receptor solar hasta el sistema de generación de energía.

La caída de los precios de la energía fotovoltaica y eólica ha mermado la competencia de la CSP, por lo que se requieren centrales con temperaturas más elevadas para abrir nuevas oportunidades de despliegue. Las centrales de CSP suelen utilizar sales fundidas como HTM, por lo que los diseños actuales limitan las temperaturas a unos 560 °C. Las nuevas válvulas diseñadas por Sandia y sus socios soportarán hasta 750 °C, con lo que aumentará la eficiencia de la conversión de energía.

Las válvulas deben permitir una transferencia de calor y un flujo del fluido constantes y soportar temperaturas, presiones y caudales extremos que podrían afectar al proceso con temperaturas exteriores bajas. Los materiales pueden hincharse, doblarse y deformarse, cosa la cual requiere de mantenimiento y una consecuente disminución de la producción de la central. Los problemas de las válvulas se identificaron entre un conjunto de riesgos de rendimiento clave en el primer informe internacional de buenas prácticas en centrales de CSP, publicado por el Laboratorio Nacional de Energías Renovables de los Estados Unidos (NREL) en junio.

Sandia y sus socios utilizarán un diseño y unos materiales novedosos a fin de mejorar la fiabilidad en los puntos de tensión clave de la válvula y minimizar los costes, según dijo Ken Armijo, jefe de proyectos de Sandia, a Reuters Events.

"Las tensiones termomecánicas serán las que más atención requieran desde el punto de vista del rendimiento y la fiabilidad", dijo Armijo.

El diseño también podría reducir el número de válvulas necesarias y el mantenimiento podría realizarse con mayor rapidez que en los métodos actuales, dijo.

La válvula podría acomodar HTM distintos de las sales fundidas y utilizarse en otros sectores energéticos de altas temperaturas como la energía nuclear y la petroquímica.

Regularización del calor

El Departamento de Energía (DE) asignó a Sandia una subvención de 2,5 millones de dólares para investigar sobre las válvulas.

El DE pretende reducir el coste de la CSP con 12 horas de almacenamiento a 50 $/MWh antes de 2030, por debajo del coste calculado de 103 $/MWh en 2017. El departamento pronto anunciará el ganador de su Programa CSP Gen3, en virtud del cual se construirá un sistema CSP de altas temperaturas con materiales líquidos, sólidos o gaseosos. Sandia compite con Brayton Energy y el Laboratorio Nacional de Energías Renovables (NREL) por una subvención de 25 millones de dólares del DE para construir una planta piloto.

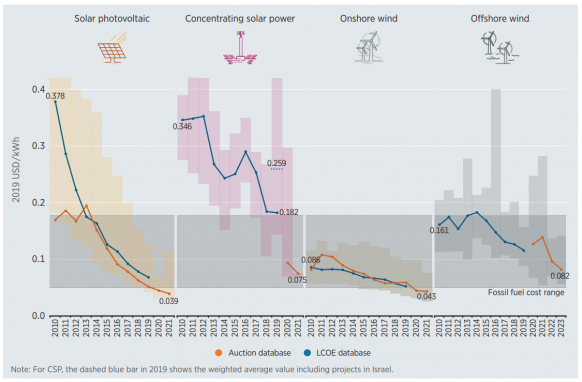

Coste normalizado de la energía solar y eólica

(Haga clic en la imagen para ampliar)

Fuente: Agencia Internacional de Energías Renovables: “Costes de generación de energías renovables en 2019”

Hay otros proyectos de alta temperatura en curso. Este año, un grupo de empresas europeas construirá una central piloto de torre CSP con partículas cerámicas para abastecer a una fábrica de pasta, propiedad de Barilla, en Italia. La central 'HiFlex' utilizará una tecnología solar centrífuga desarrollada por el Centro Aeroespacial Alemán (DLR, por sus siglas en alemán) a fin de suministrar calor para el secado de la pasta.

Para hacer frente a las tensiones extremas en las válvulas de control de flujo, Sandia y sus socios están desarrollando un sistema de gestión térmica autónomo (STM, por sus siglas en inglés) y un vástago de válvula de tubo de calor que distribuye el calor de forma más uniforme, con lo que minimiza las tensiones en soldaduras, sellos y juntas.

El STM es una alternativa al "seguimiento del calor", un mecanismo comúnmente utilizado para la gestión de la temperatura de los tubos. El STM consta de un calentador y sensores de temperatura controlados por un sistema de control distribuido (DCS, por sus siglas en inglés).

La distribución del calor se mejora gracias a un tubo de calor integrado que aumenta la conductividad a través del vástago de la válvula.

Sandia tiene intención de utilizar materiales de acero inoxidable con capas de soldadura resistentes a la corrosión para reducir el coste de las válvulas y garantizar una gran durabilidad, dijo Armijo. Las actuales válvulas de control de flujo de sales fundidas utilizan materiales de mayor coste con base de cromo y los materiales con base de níquel no resisten las temperaturas más elevadas.

Sandia está estudiando diferentes planteamientos de fabricación dentro de su análisis tecno-económico y definirá su objetivo de costes al final del segundo trimestre, dijo Armijo.

Para minimizar los costes, el equipo tiene intención de simplificar el diseño de las válvulas tanto como sea posible y reducir el número de válvulas y flujómetros necesarios.

La reducción del número de válvulas dependerá del diseño del sistema, dijo Armijo. Para su diseño a escala piloto de 1 MWth del DE Gen 3 CSP en EE.UU., Sandia está evaluando la posibilidad de colocar las válvulas de control de flujo después de las bombas y en los circuitos de recirculación para lograr un mayor control del flujo, dijo.

Paradas más cortas

Sandia está desarrollando también un diseño de cambio rápido que permitirá reemplazar la empaquetadura sin desmontar el mecanismo de apertura de la válvula o sin quitar la caperuza o los pernos.

"Esto podría acelerar enormemente el proceso de mantenimiento y eliminar los errores de configuración de las empaquetaduras que podrían afectar al funcionamiento del sistema", dijo Armijo.

Los datos del sector muestran que se requieren métodos de instalación más rigurosos y formación operacional a fin de reducir las fallas.

Hasta la fecha, la mayoría de los fallos de las válvulas se han debido a una selección inapropiada de las mismas o a malas prácticas en las actividades de operación y mantenimiento (O&M), dijo Bruce Kelly, ingeniero principal de Solar Dynamics y coautor del informe de buenas prácticas del NREL, a Reuters Events.

"Entre los desajustes se incluyen válvulas de tamaño adecuado para las condiciones de flujo del diseño, pero demasiado grandes para las condiciones de arranque (de flujo bajo)", dijo Kelly.

"El mantenimiento deficiente incluye fallos en la sustitución de los cables calefactores de trazado defectuosos [o] tratar de ampliar los intervalos de sustitución de la empaquetadura del vástago", dijo.

Flujos de fábrica

Flowserve fabricará dos prototipos de válvulas para el proyecto, uno de los cuales incorporará el sistema de empaquetadura de cambio rápido.

Las prioridades de rendimiento clave incluirán la prevención de fugas, el control de la temperatura y la facilidad de mantenimiento, según dijo Mike Nelson, ingeniero principal de I+D de Flowserve.

Kairos someterá a prueba las válvulas y otros instrumentos de sales fundidas con un sistema isotérmico de prueba de válvulas de flujo discontinuo a medida, ubicado en su centro de Alameda, California.

Kairos evaluará el flujo, la caída de presión y la "funcionalidad general" según diversos escenarios operacionales, como las situaciones climáticas heladas, según dijo Alan Kruizenga, director del departamento de química salina de Kairos Power.

El proyecto se beneficiará de los conocimientos de Kairos en la investigación de la energía nuclear. Kairos ha desarrollado un reactor de altas temperaturas refrigerado por sales fluoradas (KP-FHR) y tiene como objetivo construir su primer reactor de prueba en el Parque Tecnológico del Este de Tennessee (ETTP) en Oak Ridge. El mes pasado, el DE asignó a Kairos 303 millones de dólares para su programa de centrales nucleares.

Kairos se ha centrado en el "aprendizaje iterativo" a través de "ciclos rápidos de planificación, diseño, construcción y prueba", señaló Kruizenga.

Este planteamiento de prueba rápida debería ayudar a Sandia a cumplir su objetivo de lograr un diseño final de la válvula completamente probado para finales de 2022.

Robin Sayles

Traducido por Vicente Abella Aranda